Pateri keluli tahan karat

1. Brazeability

Masalah utama dalam pematerian keluli tahan karat ialah filem oksida pada permukaan memberi kesan serius terhadap pembasahan dan penyebaran pateri. Pelbagai keluli tahan karat mengandungi sejumlah besar Cr, dan beberapa juga mengandungi Ni, Ti, Mn, Mo, Nb dan unsur-unsur lain, yang boleh membentuk pelbagai oksida atau bahkan oksida komposit di permukaan. Antaranya, oksida Cr2O3 dan TiO2 bagi Cr dan Ti agak stabil dan sukar dibuang. Apabila memateri di udara, fluks aktif mesti digunakan untuk mengeluarkannya; Apabila memateri dalam suasana perlindungan, filem oksida boleh dikurangkan hanya dalam suasana ketulenan tinggi dengan takat embun yang rendah dan suhu yang cukup tinggi; Dalam pematerian vakum, adalah perlu untuk mempunyai vakum yang mencukupi dan suhu yang mencukupi untuk mencapai kesan pematerian yang baik.

Satu lagi masalah pematerian keluli tahan karat ialah suhu pemanasan mempunyai kesan yang serius terhadap struktur logam asas. Suhu pemanasan pematerian keluli tahan karat austenit tidak boleh lebih tinggi daripada 1150 ℃, jika tidak, bijirin akan tumbuh dengan serius; Jika keluli tahan karat austenit tidak mengandungi unsur Ti atau Nb yang stabil dan mempunyai kandungan karbon yang tinggi, pematerian dalam suhu pemekaan (500 ~ 850 ℃) juga hendaklah dielakkan. Untuk mengelakkan rintangan kakisan daripada berkurangan disebabkan oleh pemendakan kromium karbida. Pemilihan suhu pematerian untuk keluli tahan karat martensit adalah lebih ketat. Satu adalah untuk memadankan suhu pematerian dengan suhu pelindapkejutan, supaya dapat menggabungkan proses pematerian dengan proses rawatan haba; Yang lain ialah suhu pematerian hendaklah lebih rendah daripada suhu pembajaan untuk mengelakkan logam asas daripada melembut semasa pematerian. Prinsip pemilihan suhu pematerian keluli tahan karat pengerasan pemendakan adalah sama seperti keluli tahan karat martensit, iaitu, suhu pematerian mesti sepadan dengan sistem rawatan haba untuk mendapatkan sifat mekanikal yang terbaik.

Sebagai tambahan kepada dua masalah utama di atas, terdapat kecenderungan retak tekanan apabila memateri keluli tahan karat austenit, terutamanya apabila memateri dengan logam pengisi zink tembaga. Untuk mengelakkan keretakan tegasan, bahan kerja hendaklah dilepaskan tekanan sebelum dipateri, dan bahan kerja hendaklah dipanaskan secara seragam semasa pematerian.

2. Bahan pematerian

(1) Mengikut keperluan penggunaan kimpalan keluli tahan karat, logam pengisi pematerian yang biasa digunakan untuk kimpalan keluli tahan karat termasuk logam pengisi pematerian Plumbum Timah, logam pengisi pematerian berasaskan perak, logam pengisi pematerian berasaskan tembaga, logam pengisi pematerian berasaskan mangan, logam pengisi pematerian berasaskan nikel dan logam pengisi pematerian logam berharga.

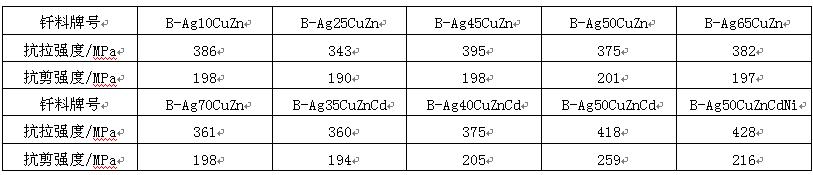

Pateri plumbum timah digunakan terutamanya untuk pematerian keluli tahan karat, dan ia sesuai untuk mempunyai kandungan timah yang tinggi. Lebih tinggi kandungan timah pateri, lebih baik kebolehbasahannya pada keluli tahan karat. Kekuatan ricih sambungan keluli tahan karat 1Cr18Ni9Ti yang dipateri dengan beberapa pemateri plumbum timah biasa disenaraikan dalam Jadual 3. Oleh kerana kekuatan sendi yang rendah, ia hanya digunakan untuk bahagian pematerian dengan kapasiti galas yang kecil.

Jadual 3 kekuatan ricih sambungan keluli tahan karat 1Cr18Ni9Ti dipateri dengan pateri plumbum timah

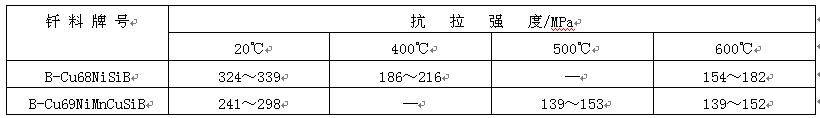

Logam pengisi berasaskan perak adalah logam pengisi yang paling biasa digunakan untuk memateri keluli tahan karat. Antaranya, zink tembaga perak dan logam pengisi zink kadmium tembaga perak paling banyak digunakan kerana suhu pematerian mempunyai sedikit kesan ke atas sifat logam asas. Kekuatan sambungan keluli tahan karat ICr18Ni9Ti yang dipateri dengan beberapa pemateri berasaskan perak biasa disenaraikan dalam Jadual 4. Sambungan keluli tahan karat yang dipateri dengan pemateri berasaskan perak jarang digunakan dalam media yang sangat menghakis, dan suhu kerja sambungan biasanya tidak melebihi 300 ℃. Apabila memateri keluli tahan karat tanpa nikel, untuk mengelakkan kakisan sambungan pateri dalam persekitaran lembap, logam pengisi pateri dengan lebih banyak nikel hendaklah digunakan, seperti b-ag50cuzncdni. Apabila memateri keluli tahan karat martensit, untuk mengelakkan pelembutan logam asas, logam pengisi pematerian dengan suhu pematerian tidak melebihi 650 ℃ hendaklah digunakan, seperti b-ag40cuzncd. Apabila memateri keluli tahan karat dalam suasana pelindung, untuk mengeluarkan filem oksida pada permukaan, litium yang mengandungi fluks pematerian sendiri boleh digunakan, seperti b-ag92culi dan b-ag72culi. Apabila memateri keluli tahan karat dalam vakum, untuk menjadikan logam pengisi masih mempunyai kebolehbasahan yang baik apabila ia tidak mengandungi unsur-unsur seperti Zn dan CD yang mudah tersejat, logam pengisi perak yang mengandungi unsur-unsur seperti Mn, Ni dan RD boleh dipilih.

Jadual 4 kekuatan sambungan keluli tahan karat ICr18Ni9Ti dipateri dengan logam pengisi berasaskan perak

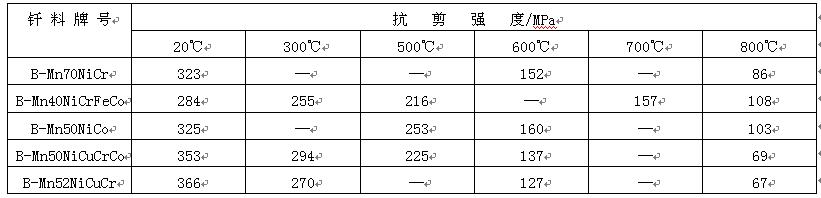

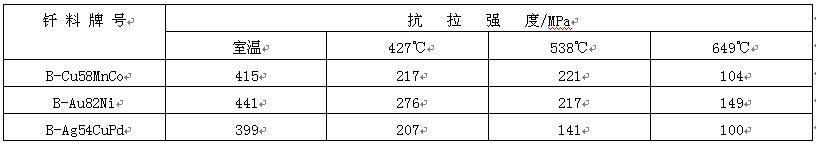

Logam pengisi pematerian berasaskan tembaga yang digunakan untuk pematerian keluli yang berbeza adalah terutamanya tembaga tulen, nikel tembaga dan logam pengisi pematerian kobalt mangan tembaga. Logam pengisi pematerian tembaga tulen digunakan terutamanya untuk pematerian di bawah perlindungan gas atau vakum. Suhu kerja sambungan keluli tahan karat tidak lebih daripada 400 ℃, tetapi sendi mempunyai rintangan pengoksidaan yang lemah. Logam pengisi pematerian nikel tembaga digunakan terutamanya untuk pematerian api dan pematerian aruhan. Kekuatan sambungan keluli tahan karat 1Cr18Ni9Ti yang dipateri ditunjukkan dalam Jadual 5. Dapat dilihat bahawa sambungan mempunyai kekuatan yang sama dengan logam asas, dan suhu kerja adalah tinggi. Logam pengisi pematerian Cu Mn co digunakan terutamanya untuk pematerian keluli tahan karat martensit dalam suasana perlindungan. Kekuatan sendi dan suhu kerja adalah setanding dengan yang dipateri dengan logam pengisi berasaskan emas. Sebagai contoh, sambungan keluli tahan karat 1Cr13 dipateri dengan pateri b-cu58mnco mempunyai prestasi yang sama seperti sambungan keluli tahan karat yang sama dipateri dengan pateri b-au82ni (lihat Jadual 6), tetapi kos pengeluaran dikurangkan dengan banyak.

Jadual 5 kekuatan ricih sambungan keluli tahan karat 1Cr18Ni9Ti dipateri dengan logam pengisi asas kuprum suhu tinggi

Jadual 6 kekuatan ricih sambungan pateri keluli tahan karat 1Cr13

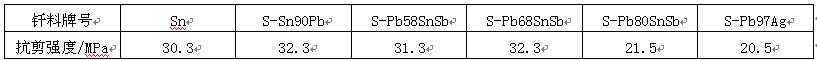

Logam pengisi pematerian berasaskan mangan digunakan terutamanya untuk pematerian terlindung gas, dan ketulenan gas diperlukan untuk menjadi tinggi. Untuk mengelakkan pertumbuhan bijian logam asas, logam pengisi pematerian yang sepadan dengan suhu pematerian lebih rendah daripada 1150 ℃ harus dipilih. Kesan pematerian yang memuaskan boleh diperolehi untuk sambungan keluli tahan karat yang dipateri dengan pateri berasaskan mangan, seperti ditunjukkan dalam Jadual 7. Suhu kerja sambungan boleh mencapai 600 ℃.

Jadual 7 kekuatan ricih sambungan keluli tahan karat lcr18ni9fi dipateri dengan logam pengisi berasaskan mangan

Apabila keluli tahan karat dipateri dengan logam pengisi asas nikel, sambungan mempunyai prestasi suhu tinggi yang baik. Logam pengisi ini biasanya digunakan untuk pematerian terlindung gas atau pematerian vakum. Untuk mengatasi masalah bahawa lebih banyak sebatian rapuh dihasilkan dalam sambungan brazed semasa pembentukan sendi, yang secara serius mengurangkan kekuatan dan keplastikan sendi, jurang sendi harus diminimumkan untuk memastikan bahawa unsur-unsur mudah untuk membentuk fasa rapuh dalam pateri disebarkan sepenuhnya ke dalam logam asas. Bagi mengelakkan berlakunya pertumbuhan bijirin logam asas disebabkan oleh masa pegangan yang lama pada suhu pematerian, langkah-langkah proses pegangan masa singkat dan rawatan resapan pada suhu yang lebih rendah (berbanding dengan suhu pematerian) selepas kimpalan boleh diambil.

Logam pengisi pematerian logam mulia yang digunakan untuk pematerian keluli tahan karat terutamanya termasuk logam pengisi berasaskan emas dan paladium yang mengandungi logam pengisi, yang paling tipikal ialah b-au82ni, b-ag54cupd dan b-au82ni, yang mempunyai kebolehbasahan yang baik. Sambungan keluli tahan karat yang dipateri mempunyai kekuatan suhu tinggi yang tinggi dan rintangan pengoksidaan, dan suhu kerja maksimum boleh mencapai 800 ℃. B-ag54cupd mempunyai ciri yang sama dengan b-au82ni dan harganya rendah, jadi ia cenderung untuk menggantikan b-au82ni.

(2) Permukaan keluli tahan karat dalam suasana fluks dan relau mengandungi oksida seperti Cr2O3 dan TiO2, yang hanya boleh dikeluarkan dengan menggunakan fluks dengan aktiviti kuat. Apabila keluli tahan karat dipateri dengan pateri plumbum timah, fluks yang sesuai ialah larutan akueus asid fosforik atau larutan asid hidroklorik zink oksida. Masa aktiviti larutan akueus asid fosforik adalah pendek, jadi kaedah pematerian pemanasan pantas mesti diguna pakai. Fluks Fb102, fb103 atau fb104 boleh digunakan untuk memateri keluli tahan karat dengan logam pengisi berasaskan perak. Apabila memateri keluli tahan karat dengan logam pengisi berasaskan tembaga, fluks fb105 digunakan kerana suhu pematerian yang tinggi.

Apabila memateri keluli tahan karat dalam relau, suasana vakum atau suasana pelindung seperti hidrogen, argon dan ammonia penguraian sering digunakan. Semasa pematerian vakum, tekanan vakum hendaklah lebih rendah daripada 10-2Pa. Apabila pematerian dalam suasana perlindungan, takat embun gas tidak boleh lebih tinggi daripada -40 ℃ Jika ketulenan gas tidak mencukupi atau suhu pematerian tidak tinggi, sejumlah kecil fluks pematerian gas, seperti boron trifluorida, boleh ditambah ke atmosfera.

2. Teknologi pematerian

Keluli tahan karat mesti dibersihkan dengan lebih ketat sebelum memateri untuk mengeluarkan sebarang gris dan filem minyak. Adalah lebih baik untuk memateri dengan segera selepas dibersihkan.

Pateri keluli tahan karat boleh menggunakan kaedah pemanasan sederhana nyalaan, aruhan dan relau. Relau untuk pematerian dalam relau mesti mempunyai sistem kawalan suhu yang baik (sisihan suhu pematerian diperlukan ± 6 ℃) dan boleh disejukkan dengan cepat. Apabila hidrogen digunakan sebagai gas perisai untuk pematerian, keperluan untuk hidrogen bergantung pada suhu pematerian dan komposisi logam asas, iaitu, semakin rendah suhu pematerian, semakin banyak logam asas mengandungi penstabil, dan semakin rendah takat embun hidrogen diperlukan. Sebagai contoh, untuk keluli tahan karat martensit seperti 1Cr13 dan cr17ni2t, apabila pematerian pada 1000 ℃, takat embun hidrogen dikehendaki lebih rendah daripada -40 ℃; Untuk keluli tahan karat 18-8 kromium nikel tanpa penstabil, takat embun hidrogen hendaklah lebih rendah daripada 25 ℃ semasa pematerian pada 1150 ℃; Walau bagaimanapun, untuk keluli tahan karat 1Cr18Ni9Ti yang mengandungi penstabil titanium, takat embun hidrogen mestilah lebih rendah daripada -40 ℃ apabila memateri pada 1150 ℃. Apabila memateri dengan perlindungan argon, ketulenan argon diperlukan untuk lebih tinggi. Jika kuprum atau nikel disalut pada permukaan keluli tahan karat, keperluan untuk ketulenan gas pelindung boleh dikurangkan. Untuk memastikan penyingkiran filem oksida pada permukaan keluli tahan karat, fluks gas BF3 juga boleh ditambah, dan litium atau boron yang mengandungi pateri fluks diri juga boleh digunakan. Apabila keluli tahan karat pematerian vakum, keperluan untuk ijazah vakum bergantung pada suhu pematerian. Dengan peningkatan suhu pematerian, vakum yang diperlukan dapat dikurangkan.

Proses utama keluli tahan karat selepas pematerian adalah untuk membersihkan sisa fluks dan perencat aliran sisa, dan menjalankan rawatan haba selepas pematerian jika perlu. Bergantung pada kaedah fluks dan pematerian yang digunakan, sisa fluks boleh dibasuh dengan air, dibersihkan secara mekanikal atau dibersihkan secara kimia. Jika pelelas digunakan untuk membersihkan sisa fluks atau filem oksida di kawasan yang dipanaskan berhampiran sambungan, pasir atau zarah halus bukan logam lain hendaklah digunakan. Bahagian yang diperbuat daripada keluli tahan karat martensit dan keluli tahan karat pengerasan pemendakan memerlukan rawatan haba mengikut keperluan khas bahan selepas pematerian. Sambungan keluli tahan karat yang dipateri dengan logam pengisi Ni Cr B dan Ni Cr Si sering dirawat dengan rawatan haba resapan selepas pematerian untuk mengurangkan keperluan bagi jurang pematerian dan memperbaiki struktur mikro dan sifat penyambung.

Masa siaran: Jun-13-2022