1. Brazeability

Sifat pematerian aloi aluminium dan aluminium adalah lemah, terutamanya kerana filem oksida pada permukaan sukar untuk dikeluarkan.Aluminium mempunyai pertalian yang besar untuk oksigen.Ia mudah untuk membentuk filem oksida oksida Al2O3 yang padat, stabil dan tinggi di permukaan.Pada masa yang sama, aloi aluminium yang mengandungi magnesium juga akan membentuk filem oksida MgO yang sangat stabil.Mereka serius akan menghalang pembasahan dan penyebaran pateri.Dan sukar untuk dikeluarkan.Semasa pematerian, proses pematerian boleh dijalankan hanya dengan fluks yang betul.

Kedua, operasi pematerian aloi aluminium dan aluminium adalah sukar.Takat lebur aloi aluminium dan aluminium tidak jauh berbeza dengan logam pengisi pateri yang digunakan.Julat suhu pilihan untuk pematerian adalah sangat sempit.Sedikit kawalan suhu yang tidak betul mudah menyebabkan terlalu panas atau bahkan mencairkan logam asas, menjadikan proses pematerian sukar.Sesetengah aloi aluminium yang diperkuatkan oleh rawatan haba juga akan menyebabkan fenomena pelembutan seperti penuaan atau penyepuhlindapan yang berlebihan disebabkan oleh pemanasan pematerian, yang akan mengurangkan sifat sambungan pateri.Semasa pematerian nyalaan, sukar untuk menilai suhu kerana warna aloi aluminium tidak berubah semasa pemanasan, yang juga meningkatkan keperluan untuk tahap operasi pengendali.

Selain itu, rintangan kakisan sambungan pateri aluminium dan aloi aluminium mudah dipengaruhi oleh logam pengisi dan fluks.Potensi elektrod aluminium dan aloi aluminium agak berbeza daripada pateri, yang mengurangkan rintangan kakisan sambungan, terutamanya untuk sambungan pematerian lembut.Di samping itu, kebanyakan fluks yang digunakan dalam pematerian aluminium dan aloi aluminium mempunyai kekakisan yang kuat.Walaupun ia dibersihkan selepas pematerian, pengaruh fluks pada rintangan kakisan sendi tidak akan dihapuskan sepenuhnya.

2. Bahan pematerian

(1) Memateri aloi aluminium dan aluminium adalah kaedah yang jarang digunakan, kerana komposisi dan potensi elektrod logam pengisi pematerian dan logam asas adalah sangat berbeza, yang mudah menyebabkan kakisan elektrokimia sendi.Pematerian lembut terutamanya menggunakan pateri berasaskan zink dan pateri plumbum timah, yang boleh dibahagikan kepada pateri suhu rendah (150 ~ 260 ℃), pateri suhu sederhana (260 ~ 370 ℃) dan pateri suhu tinggi (370 ~ 430 ℃) mengikut kadar suhu.Apabila pateri plumbum timah digunakan dan kuprum atau nikel disalut terlebih dahulu pada permukaan aluminium untuk pematerian, kakisan pada antara muka sambungan boleh dielakkan, untuk meningkatkan rintangan kakisan sendi.

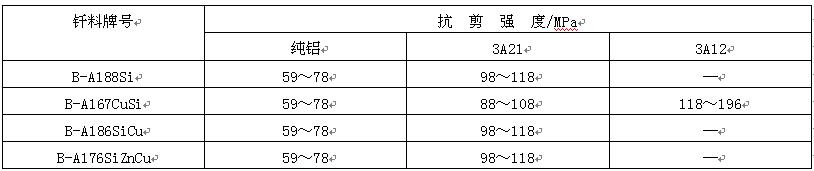

Pateri aloi aluminium dan aluminium digunakan secara meluas, seperti panduan penapis, penyejat, radiator dan komponen lain.Hanya logam pengisi berasaskan aluminium boleh digunakan untuk pematerian aluminium dan aloi aluminium, antaranya logam pengisi silikon aluminium adalah yang paling banyak digunakan.Skop khusus penggunaan dan kekuatan ricih sambungan brazed ditunjukkan dalam Jadual 8 dan jadual 9 masing-masing.Walau bagaimanapun, takat lebur pateri ini adalah hampir dengan logam asas, jadi suhu pemanasan harus dikawal dengan ketat dan tepat semasa pematerian untuk mengelakkan terlalu panas atau bahkan mencairkan logam asas.

Jadual 8 skop aplikasi logam pengisi pateri untuk aloi aluminium dan aluminium

Jadual 9 kekuatan ricih sambungan aluminium dan aloi aluminium yang dipateri dengan logam pengisi silikon aluminium

Pateri silikon aluminium biasanya dibekalkan dalam bentuk serbuk, tampal, wayar atau kepingan.Dalam sesetengah kes, plat komposit pateri dengan aluminium sebagai teras dan pateri silikon aluminium sebagai pelapisan digunakan.Plat komposit pateri jenis ini dibuat dengan kaedah hidraulik dan sering digunakan sebagai sebahagian daripada komponen pematerian.Semasa pematerian, logam pengisi pematerian pada plat komposit cair dan mengalir di bawah tindakan kapilari dan graviti untuk mengisi celah sendi.

(2) Fluks dan gas pelindung untuk pematerian aloi aluminium dan aluminium, fluks khas sering digunakan untuk mengeluarkan filem.Fluks organik berasaskan trietanolamin, seperti fs204, digunakan dengan pateri lembut suhu rendah.Kelebihan fluks ini ialah ia mempunyai sedikit kesan kakisan pada logam asas, tetapi ia akan menghasilkan sejumlah besar gas, yang akan menjejaskan pembasahan dan dempul pateri.Fluks reaktif berdasarkan zink klorida, seperti fs203 dan fs220a, digunakan dengan pateri lembut suhu sederhana dan suhu tinggi.Fluks reaktif sangat menghakis, dan sisanya mesti dikeluarkan selepas pematerian.

Pada masa ini, pematerian aloi aluminium dan aluminium masih dikuasai oleh penyingkiran filem fluks.Fluks pateri yang digunakan termasuk fluks berasaskan klorida dan fluks berasaskan fluorida.Fluks berasaskan klorida mempunyai keupayaan kuat untuk mengeluarkan filem oksida dan kecairan yang baik, tetapi ia mempunyai kesan menghakis yang hebat pada logam asas.Sisanya mesti dikeluarkan sepenuhnya selepas pematerian.Fluks berasaskan fluorida ialah jenis fluks baharu, yang mempunyai kesan penyingkiran filem yang baik dan tiada kakisan pada logam asas.Walau bagaimanapun, ia mempunyai takat lebur yang tinggi dan kestabilan haba yang lemah, dan hanya boleh digunakan dengan pateri silikon aluminium.

Apabila memateri aloi aluminium dan aluminium, vakum, suasana neutral atau lengai sering digunakan.Apabila pematerian vakum digunakan, darjah vakum secara amnya akan mencapai susunan 10-3pa.Apabila nitrogen atau gas argon digunakan untuk perlindungan, ketulenannya mestilah sangat tinggi, dan takat embun mestilah lebih rendah daripada -40 ℃

3. Teknologi pematerian

Memateri aloi aluminium dan aluminium mempunyai keperluan yang tinggi untuk pembersihan permukaan bahan kerja.Untuk mendapatkan kualiti yang baik, kesan minyak dan filem oksida pada permukaan mesti dikeluarkan sebelum memateri.Keluarkan kesan minyak pada permukaan dengan larutan akueus Na2CO3 pada suhu 60 ~ 70 ℃ selama 5 ~ 10min, dan kemudian bilas dengan air bersih;Filem oksida permukaan boleh dikeluarkan dengan mengetsa dengan larutan akueus NaOH pada suhu 20 ~ 40 ℃ selama 2 ~ 4min, dan kemudian dibasuh dengan air panas;Selepas menanggalkan kesan minyak dan filem oksida pada permukaan, bahan kerja hendaklah dirawat dengan larutan akueus HNO3 untuk berkilat selama 2 ~ 5min, kemudian dibersihkan dalam air mengalir dan akhirnya dikeringkan.Bahan kerja yang dirawat dengan kaedah ini tidak boleh disentuh atau tercemar dengan kotoran lain, dan hendaklah dipateri dalam masa 6 ~ 8 jam.Adalah lebih baik untuk memateri dengan segera jika boleh.

Kaedah pematerian aloi aluminium dan aluminium terutamanya termasuk pematerian api, pematerian besi pematerian dan pematerian relau.Kaedah ini biasanya menggunakan fluks dalam pematerian, dan mempunyai keperluan yang ketat pada suhu pemanasan dan masa pegangan.Semasa pematerian nyalaan dan pematerian besi pematerian, elakkan memanaskan fluks terus oleh sumber haba untuk mengelakkan fluks daripada terlalu panas dan gagal.Memandangkan aluminium boleh dilarutkan dalam pateri lembut dengan kandungan zink yang tinggi, pemanasan harus dihentikan sebaik sahaja sambungan terbentuk untuk mengelakkan kakisan logam asas.Dalam sesetengah kes, pematerian aloi aluminium dan aluminium kadangkala tidak menggunakan fluks, tetapi menggunakan kaedah ultrasonik atau mengikis untuk mengeluarkan filem.Apabila menggunakan pengikis untuk mengeluarkan filem untuk pematerian, mula-mula panaskan bahan kerja ke suhu pematerian, dan kemudian kikis bahagian pematerian bahan kerja dengan hujung rod pateri (atau alat mengikis).Semasa memecahkan filem oksida permukaan, hujung pateri akan mencairkan dan membasahi logam asas.

Kaedah pematerian aloi aluminium dan aluminium terutamanya termasuk pematerian nyalaan, pematerian relau, pematerian celup, pematerian vakum dan pematerian terlindung gas.Pateri api kebanyakannya digunakan untuk bahan kerja kecil dan pengeluaran sekeping tunggal.Untuk mengelakkan kegagalan fluks akibat sentuhan antara kekotoran dalam asetilena dan fluks apabila menggunakan nyalaan oksiasetilena, adalah sesuai untuk menggunakan nyalaan udara termampat petrol dengan sedikit pengurangan untuk mengelakkan pengoksidaan logam asas.Semasa pematerian tertentu, fluks pematerian dan logam pengisi boleh diletakkan di tempat pematerian terlebih dahulu dan dipanaskan pada masa yang sama dengan bahan kerja;Bahan kerja juga boleh dipanaskan pada suhu pematerian terlebih dahulu, dan kemudian pateri yang dicelup dengan fluks boleh dihantar ke kedudukan pematerian;Selepas logam fluks dan pengisi cair, nyalaan pemanasan hendaklah dikeluarkan perlahan-lahan selepas logam pengisi diisi secara sekata.

Apabila memateri aluminium dan aloi aluminium dalam relau udara, logam pengisi pematerian hendaklah dipraset, dan fluks pematerian hendaklah dicairkan dalam air suling untuk menyediakan larutan pekat dengan kepekatan 50% ~ 75%, dan kemudian disalut atau disembur pada permukaan pematerian.Jumlah fluks pematerian serbuk yang sesuai juga boleh diliputi pada logam pengisi pematerian dan permukaan pematerian, dan kemudian kimpalan yang dipasang hendaklah diletakkan di dalam relau untuk memanaskan pematerian.Untuk mengelakkan logam asas daripada terlalu panas atau cair, suhu pemanasan mesti dikawal dengan ketat.

Tampal atau pateri kerajang biasanya digunakan untuk pematerian celup aloi aluminium dan aluminium.Bahan kerja yang dipasang hendaklah dipanaskan sebelum pematerian untuk menjadikan suhunya hampir kepada suhu pematerian, dan kemudian direndam dalam fluks pematerian untuk pematerian.Semasa pematerian, suhu pematerian dan masa pematerian hendaklah dikawal dengan ketat.Jika suhu terlalu tinggi, logam asas mudah dibubarkan dan pateri mudah hilang;Jika suhu terlalu rendah, pateri tidak cukup cair, dan kadar pematerian berkurangan.Suhu pematerian hendaklah ditentukan mengikut jenis dan saiz logam asas, komposisi dan takat lebur logam pengisi, dan secara amnya antara suhu cecair logam pengisi dan suhu pepejal logam asas.Masa mencelup bahan kerja dalam mandi fluks mesti memastikan bahawa pateri boleh cair dan mengalir sepenuhnya, dan masa sokongan tidak boleh terlalu lama.Jika tidak, unsur silikon dalam pateri mungkin meresap ke dalam logam asas, menjadikan logam asas berhampiran jahitan rapuh.

Dalam pematerian vakum aloi aluminium dan aluminium, pengaktif operasi logam sering digunakan untuk mengubah suai filem oksida permukaan aluminium dan memastikan pembasahan dan penyebaran pateri.Magnesium boleh digunakan secara langsung pada bahan kerja dalam bentuk zarah, atau dimasukkan ke dalam zon pematerian dalam bentuk stim, atau magnesium boleh ditambah kepada pateri silikon aluminium sebagai unsur aloi.Untuk bahan kerja dengan struktur kompleks, untuk memastikan kesan penuh wap magnesium pada logam asas dan meningkatkan kualiti pematerian, langkah-langkah proses perisai tempatan sering diambil, iaitu, bahan kerja pertama diletakkan di dalam kotak keluli tahan karat (biasanya dikenali sebagai kotak proses), dan kemudian diletakkan di dalam relau vakum untuk memanaskan pematerian.Vacuum Brazed Aluminium dan sambungan aloi aluminium mempunyai permukaan licin dan sambungan brazed padat, dan tidak perlu dibersihkan selepas brazing;Walau bagaimanapun, peralatan pematerian vakum adalah mahal, dan wap magnesium mencemarkan relau dengan serius, jadi ia perlu dibersihkan dan diselenggara dengan kerap.

Apabila memateri aloi aluminium dan aluminium dalam suasana neutral atau lengai, pengaktif magnesium atau fluks boleh digunakan untuk mengeluarkan filem.Apabila pengaktif magnesium digunakan untuk mengeluarkan filem, jumlah magnesium yang diperlukan adalah jauh lebih rendah daripada pematerian vakum.Secara amnya, w (mg) adalah kira-kira 0.2% ~ 0.5%.Apabila kandungan magnesium tinggi, kualiti sendi akan berkurangan.Kaedah pematerian NOCOLOK menggunakan fluorida fluks dan perlindungan nitrogen adalah kaedah baharu yang dibangunkan dengan pesat dalam beberapa tahun kebelakangan ini.Oleh kerana sisa fluorida tidak menyerap lembapan dan tidak menghakis aluminium, proses mengeluarkan sisa fluks selepas pematerian boleh ditinggalkan.Di bawah perlindungan nitrogen, hanya sedikit fluorida yang perlu disalut, logam pengisi boleh membasahi logam asas dengan baik, dan mudah untuk mendapatkan sambungan brazed berkualiti tinggi.Pada masa ini, kaedah pematerian NOCOLOK ini telah digunakan dalam pengeluaran besar-besaran radiator aluminium dan komponen lain.

Untuk aloi aluminium dan aluminium yang dipateri dengan fluks selain daripada fluorida fluorida, sisa fluks mesti dikeluarkan sepenuhnya selepas pematerian.Sisa fluks pematerian organik untuk aluminium boleh dibasuh dengan larutan organik seperti metanol dan trichloroethylene, dineutralkan dengan larutan akueus natrium hidroksida, dan akhirnya dibersihkan dengan air panas dan sejuk.Klorida ialah sisa fluks pateri untuk aluminium, yang boleh dikeluarkan mengikut kaedah berikut;Mula-mula, rendam dalam air panas pada suhu 60 ~ 80 ℃ selama 10 minit, bersihkan sisa pada sambungan brazed dengan berus, dan bersihkan dengan air sejuk;Kemudian rendam dalam larutan akueus asid nitrik 15% selama 30 minit, dan akhirnya bilas dengan air sejuk.

Masa siaran: Jun-13-2022